La historia del automóvil está llena de marcas que han ayudado a definir el coche tal y como lo conocemos hoy. Si bien algunos desarrollos son el fruto de grandes fabricantes, otros lo fueron de marcas de tamaño más modesto, como el cinturón de seguridad de 3 puntos desarrollado por Volvo.

Pero también hubo pequeñas marcas que supieron adoptar una nueva tecnología antes de tiempo, como la birtánica Jensen cuyo deportivo Interceptor FF fue el primer coche en equipar de serie el ABS (un Teves) y la tracción integral (una Ferguson). Y hoy nada ha cambiado, hay marcas pequeñas, desconocidas fuera del ámbito del motor, que contribuyen a la evolución del automóvil con nuevas tecnologías y nuevas maneras de pensar.

Gordon Murray Design: redefinir la fabricación de un coche

Gordon Murray es considerado uno de los genios de la automoción. Este ingeniero sudafricano se pasó más de 30 años diseñando monoplazas de Fórmula 1 para la histórica escudería Brabham y para McLaren. Para McLaren crea, además, el extraordinario McLaren F1, el que fuera de 1992 hasta 2005 el coche de serie más rápido del mundo.

En 2007, crea su propio estudio de ingeniería y diseño: Gordon Murray Design. Y entre otros proyectos se propone imaginar el automóvil del futuro, es decir, más eficiente. Pero para ello también es necesario cambiar la forma en la que un coche se fabrica. Su creación recibe el nombre de iStream.

Yamaha Motiv E Concept sobre una estructura iStream

Yamaha Motiv E Concept sobre una estructura iStream

Según Gordon Murray, el desarrollo de los motores, de los neumáticos y de las transmisiones ha alcanzado un nivel en el que los progresos posibles son mínimos. Si queremos reducir de manera notable el consumo de los coches -y por ende su contaminación- sólo nos queda una vía por explorar y desarrollar: reducir el peso de los vehículos. Es primordial para los coches con motores térmicos, ciertamente, pero lo es aún más para los híbridos y es incluso vital para los coches eléctricos.

La idea detrás del iStream, y ahora iStream Carbon, es aportar a la producción de automóviles la flexibilidad que siempre le he faltado, así como reducir los coste de producción e inversión necesarios en la fabricación de coches de metal con soldaduras. Dicho de otra forma, quiere cambiar la forma de fabricar coches tal y como la conocemos desde el final de los años 40.

Yamaha Sports Ride Concept realizado sobre la base de la iStream Carbon

Yamaha Sports Ride Concept realizado sobre la base de la iStream Carbon

Actualmente, la inmensa mayoría de los coches se fabrican partiendo de un chasis monocasco, es decir el esqueleto del coche, compuesto de secciones y paneles de diferentes metales soldados y pegados entre ellos. Es costoso de desarrollar, fabricar y no ofrece la modularidad que se precisa para proponer de forma rápida un producto adaptado a las necesidades de todo el espectro posible de clientes. Por ser costosa, la estructura monocasco necesita ser vendida en una grandísima producción para ser rentable.

Gordon Murray propone una estructura compuesta por un sencillo entramado de tubos de acero recubierto de materiales compuestos (fibras, plásticos, etc). Los tubos de acero servirán de soporte para diferentes elementos, como las bisagras de las puertas, el motor o los paneles de carrocería.

Entre los tubos se añaden paneles de una fibra de carbono de nueva creación. Desarrollada en colaboración con la firma nipona Toray, se caracteriza por usar una base de fibra de papel en nido de abeja atrapada entre dos hojas de fibra de carbono tradicional, formando así los paneles de “fibra de carbono”, valga la redundancia.La combinación de los tubos y de esos paneles de fibra de carbono le dan la rigidez necesaria al coche para una conducción segura (e incluso divertida si se quiere hacer un deportivo) al mismo tiempo que el chasis absorbe un impacto eficazmente, protegiendo los pasajeros en caso de choque.

El proceso productivo que deriva de esta estructura permite un ciclo de producción de una unidad cada 100 segundos Para que te hagasa una idea, en Toyota, la norma es de un coche -de metal- cada 200 segundos, mientras que se tarda algo menos de un día en fabricar sólo el chasis de fibra de carbono del Alfa Romeo 4C. Y esto, para producir un elemento en fibra de carbono tan importante para el coche como es el chasis -su integridad depende de ello- es algo revolucionario. Además, piensa que la producción de un coche con este chasis sería ya rentable entre 1.000 y 3.500 unidades.

Koenigsegg: reinventado el motor

La Fórmula 1 se supone que debe ser un laboratorio técnico y una motivación para buscar la excelencia técnica que veremos en nuestros futuros coches. Con los superdeportivos nobles -es decir, con contenido tecnológico y no sólo un motor potente- pasa lo mismo. Y Koenisegg, pequeño fabricante sueco, es uno de esos fabricantes que venden decenas de coches al año (los precio van de 1,5 millones de euros para arriba), pero que al mismo tiempo está cambiando las reglas del juego.

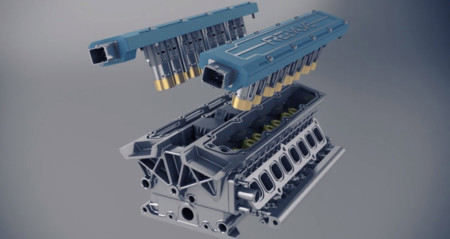

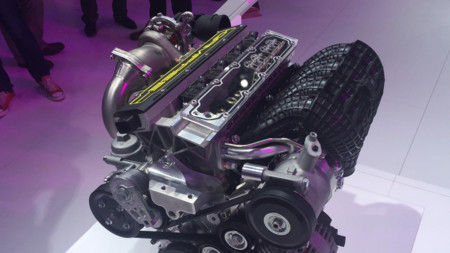

Koenigsegg diseñó un motor sin árboles de leva: la tecnología FreeValve. Un pequeño equipo de este fabricante lleva trabajando desde julio de 2000 en este sistema. El motor, ya en su fase final de desarrollo, carece de árbol de levas y demás componentes que mueven las válvulas que dejan entrar la mezcla aire/gasolina y evacuan del cilindro la mezcla una vez quemada.

En su lugar utiliza unos electroactuadores mixtos -neumáticos e hidráulicos- que permiten un control preciso de cada válvula de forma independiente en cada una de las fases de apertura y cierre, ya sea en la alzada o en el tiempo de apertura de las mismas, durante el ciclo de combustión.

Esta tecnología permite la construcción de motores más ligeros y más pequeños porque hay menos elementos mecánicos, además de reducir las piezas en fricción en el seno del motor. Por esa razón también serán motores más eficientes y por ende menos contaminantes.

La primera aplicación en serie de esta tecnología la podría tener el fabricante chino Qoros. Hace unos días presentó en el Salón de Pekín un 4 cilindros equipado con la tecnología FreeValve Pneumatic-Hydraulic-Electric-Actuator (PHEA). Bautizado Qamfree, podríamos ver este motor a corto plazo en más de un modelo de la prometedora marca china.

Cabe destacar que Koenigsegg desarrolla también varios materiales compuestos y una nuevo sistema de integración del motor eléctrico en un coche híbrido sin caja de cambios, lo que llaman DirectDrive, y que equipa el Koenigsegg Regera.

Local Motors: desarrollo colaborativo e impresión 3D

Local Motors es una pequeña marca estadounidense fundada en 2007 por John Rogers (nieto de Ralph B. Rogers, quien fuera dueño de la Indian Motorcycle Company de 1945 a 1953). John Rogers cree que es posible hacer coches de forma más eficiente, más realista y lejos de los miles de millones de inversión necesarios en la industria actual. Y pensó: ¿por qué no aplicar en la automoción el desarrollo crowd source y open source (o de código abierto), que tantos beneficios ha dado en el mundo del software?

Aquí no hay un departamento marketing que decide que necesitas un SUV o un "cupé de 4 puertas" en tu vida, la comunidad de clientes decide qué quiere, cómo lo quiere y dónde lo quiere. Incluso te dejan participar en la fabricación de tu propio coche en una de sus microfactorías (actualmente tienen dos, en Massachussetts y en Arizona).

Según John Rogers, Local Motors es capaz de desarrollar un coche 5 veces más rápido que una marca consagrada y con una inversión 100 veces menor porque es la comunidad que aporta ideas, diseños y soluciones contribuyendo al desarrollo final del producto.

Hasta la fecha Local Motors ha lanzado al mercado el Rally Fighter, un todoterreno deportivo, y la Racer, una Harley-Davidson Sporster inspirada por los Fórmula 1 de los años 60, 70 y 80 (Branham BT44, Lotus, etc). Estos dos productos, que no son más que juguetes para mayores, a priori no parecen ser revolucionarios. Y no lo son, lo es la manera en la que se idearon y fabricaron: todo se ha hecho de forma colaborativa y con unos recursos limitados.

El siguiente paso de Local Motors es la fabricación de un coche mediante impresora 3D. Las posibilidades de personalización que ofrece esta tecnología podrían algún día terminar con el monopolio de los grandes fabricantes.

En abril de 2014, Local Motors organizó un concurso para la creación del primer coche impreso en 3D -sí, impreso y no fabricado-. Seleccionaron siete diseños finalistas entre las 200 propuestas que recibieron y en junio de 2004 el diseño para un coche eléctrico del italiano Michele Anoé fue seleccionado, ganando éste un premio de 5.000 dólares.

Tras el desarrollo necsario, Local Motors, Cincinati Inc y el Oak Rodge National Laboratory imprimieron el coche en 44 horas, seguidos por 3 días de ensamblaje. Recibió el nombre de Strati y fue presentado a la prensa en el SEMA Show de ese mismo año. Con la impresión de un coche en 3D, dile adiós a las inversiones millonarias para producir un modelo en serie. Se podría imprimir tu coche en un taller autorizado, es decir, una de las microfactorías de Local Motors.

Actualmente, Local Motors está trabajando en una versión comercial y homologada para circular por carretera de lo que será el primer coche impreso en 3D en serie y de venta al público, el LM3D. El Local Motors LM3D estará disponible a lo largo de este año para los que se comprometan con el coche vía una campaña de crowfunding y luego estará en venta al público general.

Por cierto, si lo de la creación colaborativa te motiva, ahora mismo hay un concurso de Local Motors y Airbus para la creación de un drone de carga para emergencias médicas (transporte de medicamentos, órganos para transplante, etc). El primer premio es de 50.000 dólares.

Pagani: alquimista de las fibras y materiales compuestos

Pagani es otro fabricante de superdeportivos cuyos precios se cuentan en millones de euros y que vende menos de 50 coches al año (aunque la demanda sea tres veces superior). Y Pagani aporta más de lo que uno se pueda imaginar a la industria de la automoción y al automóvil.

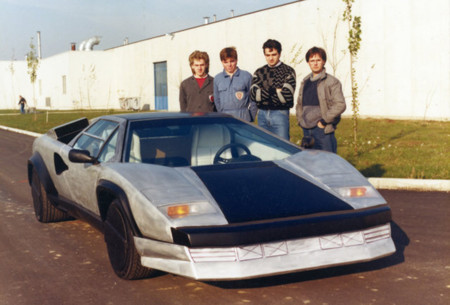

Lamborghini Countach Evoluzione y la derecha del todo, Horacio Pagani.

Lamborghini Countach Evoluzione y la derecha del todo, Horacio Pagani.

Horacio Pagani, el fundador, es un pionero de la fibra de carbono y de los materiales compuestos. En 1986, al frente del departamento composites de Lamborghini, realiza el Lamborghini Countach Evoluzione. Su chasis es de fibra de carbono y la carrocería de aluminio. En 1988, Horacio funda Pagani Composite Research y ayuda de forma independiente al desarrollo de numerosos modelos del fabricante italiano, incluyendo el Lamborghini Diablo.

30 años más tarde, la construcción de un coche en fibra de carbono es una realidad tangible (Alfa Romeo 4C, BMW i3) y Pagani, ahora fabricando sus propios coches (primero con el Zonda y ahora con el Huayra), sigue investigando los materiales compuestos. Su última creación es el Carbotanium, o carbotitanio,: entre las fibras sintéticas que conforman la fibra de carbono añade en el entramado titanio y platino, entre otros elementos. El monocasco del Huayra está hecho de ese material.

¿Por qué estos materiales son tan importantes para la industria? Permiten obtener una rigidez muy superior a la del acero o del aluminio para la integridad del coche y la seguridad de sus ocupantes, al mismo tiempo que son más ligeros que los metales. Y si un coche es más ligero, sencillamente consume menos, ya sea gasolina o electricidad. Y si consume menos, aumenta su autonomía y reduce sus emisiones.

Tesla Motors: movilidad eléctrica open source

En Tesla creen en el coche eléctrico, es decir, consideran que el futuro de la movilidad está en el coche eléctrico y hacen todo lo posible para que así sea.

Los coches eléctricos tienen una autonomía que los limita a las zonas urbanas y alrededores, raras veces llega a los 200 km reales. La autonomía real del Tesla Model S supera con creces con los 300 km y todo ello con prestaciones dignas de prestigiosos deportivos alemanes o italianos.

La batería de los Tesla es clave para esa autonomía. Y lo han logrado porque han diseñado el coche alrededor de la batería, lo que les permite equipar el Model S (y ahora Model X y el futuro Model 3) con una batería mucho más grande que la de sus rivales. El enfoque a la hora de diseñar el coche de Tesla ha sido replicado ya por BMW, para los BMW i3 e i8. Que un gran fabricante siga tus pasos, significa que eres un pionero.

Tesla Model X P90d

Tesla Model X P90d

Pero no solamente está la cuestión del tamaño e integración de la batería y de los motores, también está la tecnología de las baterías. Y aquí también Tesla tiene cierta ventaja sobre sus rivales. Tanto que la propia Mercedes-Benz compraba las baterías del Mercedes Clase B eléctrico a Tesla...

La otra dificultad para que se impongan los coches eléctricos es la falta de infraestructura y el tiempo de recarga demasiado largo como para competir con un coche de motor a combustión para hacer un viaje largo. Para remediarlo, Tesla implanta sus Supercargadores de carga rápida en puntos estratégicos. Es cierto que no todos los territorios están cubiertos del mismo modo, pero es una compañía privada que está haciendo lo que tendrían que hacer los estados. Fomentan el uso del coche eléctrico, aportan soluciones para que sea un método de transporte viable.

Estación de carga Tesla y sus Supercargadores

Estación de carga Tesla y sus Supercargadores

Por último, en Tesla están tan convencidos que el coche eléctrico es pertinente que están dispuestos a compartir sus patentes con cualquier fabricante que lo desee y que apueste realmente por el coche eléctrico. Tampoco lo hacen por altruismo puro y duro, la idea es que cuantos más coches eléctricos haya, más el coste de las baterías bajará y más experiencia tendrán todos los fabricantes para mejorar la capacidad de almacenaje de las baterías. De este modo, también miran y cuidan su negocio.

Ver 15 comentarios