Uno de los principales retos que enfrentan los fabricantes para hacer despegar al coche eléctrico es diseñar un buen sistema de gestión térmica.

Sabemos que tanto las bajas temperaturas como las altas inciden directamente en aspectos claves como la autonomía entre cargas o el propio proceso de carga, de ahí que la optimización de elementos como el motor, el sistema de carga o la electrónica de potencia sea de vital importancia.

Objetivo: minimizar el consumo de energía eléctrica

Gráfico: CIC energiGUNE.

Gráfico: CIC energiGUNE.

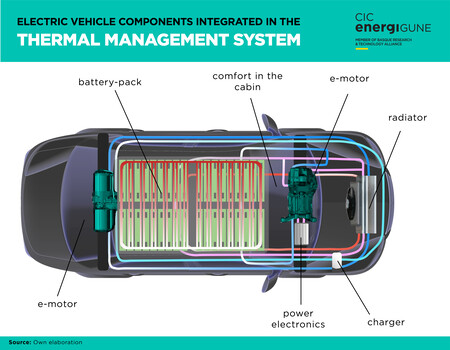

Desde CIC energiGUNE, el centro de investigación de almacenamiento de energía electroquímica y térmica (una iniciativa del Gobierno vasco), destacan la importancia de integrar los diferentes componentes del coche eléctrico para optimizar térmicamente su funcionamiento.

De esta forma se consigue minimizar el consumo de energía eléctrica y hacer más eficientes los vehículos equipados con baterías.

Para conseguir el objetivo y reducir además el costo de diseño, de fabricación y el tiempo, se utilizan herramientas de simulación, tan importantes para conseguir comercializar coches eléctricos eficientes. Y para ello es esencial centrarse en componentes como el motor eléctrico, el cargador o el paquete de baterías.

La importancia de refrigerar el motor eléctrico

La gestión térmica del motor eléctrico es crítica para el vehículo eléctrico, ya que el aumento de temperaturas puede afectar negativamente a su funcionamiento.

Y es que el proceso de conversión electromecánica de energía, sin el cual el coche no podría moverse, se vuelve menos eficiente a altas temperaturas, disminuyendo a su vez la autonomía.

Según apuntan desde CIC energiGUNE, actualmente son dos las soluciones que aplican fabricantes como Volkswagen o el proveedor belga Punch Powertrain: el uso de una camisa de enfriamiento externa y, por otro lado, internamente a través del eje del rotor.

El uso de una u otra, o su combinación, deberá depender de la potencia del motor.

El confort en la cabina y su papel en la autonomía

Una de las mejores maneras de mantener la autonomía en invierno es precalentar el coche mientras está cargado, activando el volante o los asientos calefactables.

En este sentido, el uso de resistencias eléctricas supone una alternativa menos eficiente para calentar el habitáculo si el vehículo no dispone de bomba de calor. Entre estas dos soluciones se mueven actualmente los fabricantes, dependiendo del segmento al que pertenezca el vehículo.

Garantizar el confort del conductor sin sacrificar la autonomía es otro de los retos a los que se enfrenta el coche eléctrico.

La complejidad de los paquetes de baterías

La peculiaridad de los paquetes de baterías reside en que son altamente sensibles a las temperaturas, pudiendo ocurrir que disminuya la autonomía del vehículo solo por dejarlo aparcado al sol.

Si está expuesta a temperaturas demasiado frías o demasiado altas, será necesario calentarla o enfriarla antes de una carga rápida. Esto hace que la optimización térmica del paquete de baterías sea tan compleja.

Para lograrlo, la solución más extendida actualmente son los sistema de base líquida o indirectos, como las placas frías.

Hay que tener en cuenta que las baterías de iones de litio tienen una temperatura óptima de funcionamiento entre 15 y 35 ºC, pero son capaces de funcionar fuera de este rango. Las baterías de estado sólido se posicionan como la solución definitiva, puesto que pueden funcionar a altas temperaturas.

Perfeccionar los cargadores... Y el sistema de enfriamiento

Uno de los principales objetivos de la industria es conseguir cargas prolongadas a altas potencias sin dañar el paquete de baterías y disminuir su vida útil. Esto es, cargas extra rápidas de 350 kW:

"En la actualidad, el reto de la industria es conseguir celdas electroquímicas capaces de realizar cargas prolongadas a C-rates 4 (potencias hasta 350 kW) , lo que equivaldría a poder recargar el 50 % de la autonomía del vehículo en menos de 10 minutos", explican en CIC energiGUNE.

Pero desde el centro de investigación apuntan que no se trata solo de la eficiencia de la electroquímica de la celda: también del sistema de enfriamiento requerido ya que se estima que, durante la carga extra rápida, se requerirán potencias de enfriamiento de hasta 15 kW.

Por todo ello optimizar el sistema de gestión térmica del coche eléctrico es de vital importancia.