Tanto la fabricación como el final de la vida útil de un automóvil plantean un problema que tiene que ver con cómo se producen y cómo se reciclan las partes del vehículo. En concreto, los plásticos del coche son componentes en los que todavía queda camino por recorrer en la carrera por conseguir coches más limpios y respetuosos con el medio ambiente, desde su nacimiento hasta incluso más allá de su uso.

Una importante innovación está viendo la luz ahora mismo con la aparición del Toyota Sai, el nuevo sedán híbrido pensado para el mercado japonés. En él, el 80 % de los plásticos del interior son plásticos ecológicos elaborados con materiales de origen vegetal. Además de ser más limpios en su fabricación y en su posterior reciclado, son más resistentes al calor y a los impactos, se encogen menos y duran más que otros bioplásticos.

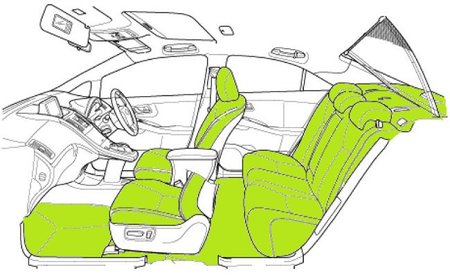

Tapicerías, alfombrillas, guarnecidos... Todas esas superficies que necesitan una resistencia a la abrasión más alta que la que ofrece un bioplástico convencional se recubren en el Toyota Sai con este nuevo plástico ecológico, cuyas prestaciones están a la altura de las características que posee un plástico derivado del petróleo, pero sin sus inconvenientes, y además manteniendo el coste de los componentes.

Cambiar monoetilenglicol por un componente extraído de la caña de azúcar, ese es el secreto. El monoetilenglicol es un derivado del petróleo de olor dulzón que se emplea comúnmente en la elaboración de líquidos refrigerantes... y también en la fabricación de plásticos. El plástico ecológico que emplea Toyota es un tereftalato de polietileno (eso que se conoce normalmente como PET) libre de monoetilenglicol, es decir, un bio-PET derivado de la caña de azúcar.

Las plantas que se emplean para obtener los derivados necesarios para este plástico bio-PET, mientras crecen en cultivos específicos para la producción del plástico ecológico absorben CO2 de la atmósfera en lugar de generarlo mientras se produce, como ocurre con el plástico derivado del petróleo. Además, el plástico ecológico dará mayor beneficio medioambiental cuanto mayor y más seriada sea la producción que se ponga en marcha. Ahí radica una de las claves del respeto por el medio ambiente que supone la incorporación de este material a la producción de automóviles. El reciclaje será el otro punto esencial.

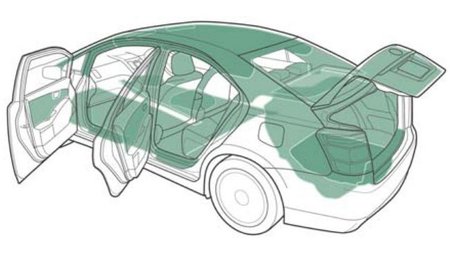

La investigación sobre este plástico ecológico se remonta en Toyota al año 2000. De hecho, en 2003 el japonés Toyota Raum salía de fábrica con bioplásticos elaborados a partir de ácido poliláctico en la cubierta de la rueda de repuesto y en las alfombrillas, convirtiendo a la marca en pionera en el uso de este material. Y desde principios de 2011, el Lexus CT 200h también incorpora bio-PET en el forro del maletero.

A menudo pensamos que un coche debe evitar la contaminación atmosférica cuando su motor se pone en funcionamiento, pero el respeto por el medio ambiente puede manifestarse de otras muchas formas, y el uso del bio-PET es un ejemplo.